Resistenza diretta del produttore Savol 2W 3W 5W 5 Ohm 10ohm con codice colore

Informazioni basilari.

| Modello numero. | MOF |

| Quantità | Duplex |

| Forma | Tipo laminato |

| Scala di variazione della resistenza | Scala logaritmica |

| Marca | Personalizzato |

| Pacchetto di trasporto | Poli sacchetto interno con cartone all'esterno |

| Origine | Guangdong, Cina |

Descrizione del prodotto

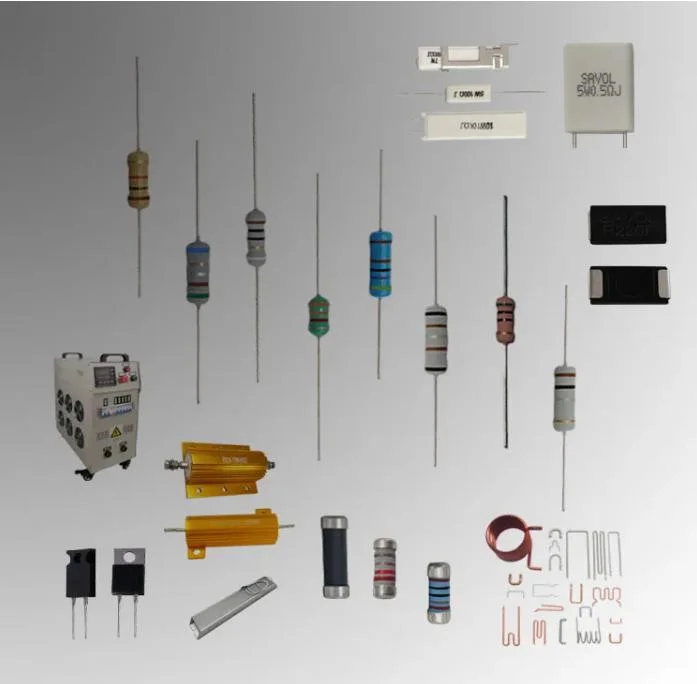

resistenza diretta dal produttore SAVOL 2w 3w 5w 5 ohm 10ohm con codice colore

Descrizione del prodotto

t Resistente Resistenza a filo avvolto regolabile da 2000 W

Applicazioni tipiche: Resistori a film di ossido metallico da 1/4 W 1/2 W 1 W 2 W 3 W 4 W 5 W 6 W 7 W 8 W 10 W 12 W

Molte proprietà dei resistori a film di ossido metallico sono simili ai resistori a film metallico. Per l'uso di base, attualmente i tipi di resistori predominanti sono quelli a film metallico e a film di ossido metallico. Rispetto alla pellicola di carbonio, i prezzi sono altrettanto bassi. Solo per valori di dissipazione superiori a 1 Watt combinati con una ragionevole stabilità, le resistenze a film di carbonio sono ancora più convenienti.

Caratteristiche: Resistore fisso a film di ossido di metallo

- Potenza elevata.

- Elevata stabilità, buona affidabilità.

- Verniciatura ignifuga.

- È disponibile il tipo non induttivo.

- Induttanza ultrabassa inferiore a 1uH.

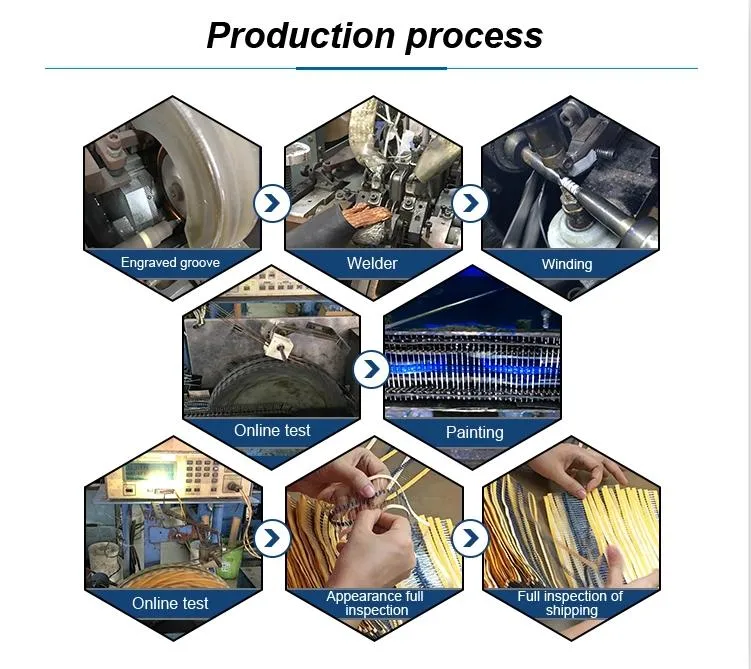

Il film di ossido metallico (MOF) viene prodotto principalmente con metodi di deposizione chimica. Quasi sempre come substrato viene utilizzato un supporto ceramico. Il processo di deposizione prevede la reazione di un metallo puro con un gas ad alta temperatura e a bassa pressione. Una pellicola di ossido metallico molto comune è l'ossido di stagno. La pellicola viene formata riscaldando il corpo del resistore in vapore di cloruro di stagno. Altri film di ossidi metallici hanno solitamente un processo di deposizione diverso. Innanzitutto viene applicata una sottile pellicola metallica, che viene poi fatta reagire con l'ossigeno. La composizione desiderata si ottiene misurando la resistenza di un provino.

Dopo che la pellicola è stata applicata al corpo del resistore, il valore di resistenza finale si ottiene applicando un taglio elicoidale. Solitamente questa operazione viene eseguita mediante taglio laser, mentre in passato veniva eseguita mediante molatura o sabbiatura. Il taglio a spirale rende il percorso di resistenza più lungo e di sezione minore, e può aumentare il valore di resistenza fino a mille volte maggiore rispetto a prima del taglio. Il valore di resistenza può essere controllato con precisione dal taglio. Durante il processo di taglio, viene misurata la resistenza per consentire piccole correzioni.

Parametri principali:

- Intervallo di resistenza: 1/4 W~7 W.

- Potenza nominale: 0,1Ω~680KΩ.

- Tolleranza: ±1%,±2%,±5%.

- Coefficiente di temperatura:±350PPM/ºC.